Alhliða handbók um hvernig á að setja upp rennibekksskurðarverkfæri

Að setja upp rennibekksskurðarverkfæri er grundvallarfærni fyrir hvaða vélstjóra sem er, sérstaklega þegar um er að ræða tölvutölustjórnun (CNC) snúningsvélar. Rétt stilling á verkfærum skiptir sköpum til að ná nákvæmum og nákvæmum vinnsluniðurstöðum. Í þessari yfirgripsmiklu handbók munum við kafa ofan í flóknar upplýsingar um hvernig á að setja upp rennibekksskurðarverkfæri fyrir CNC beygju. Frá grunnatriðum rennibekkjarhluta til háþróaðrar tækni til að hámarka skurðafköst, miðar þessi grein að því að veita alhliða skilning á ferlinu. Í lok þessarar handbókar muntu hafa þá þekkingu og færni sem nauðsynleg er til að setja upp rennibekkjarverkfæri af öryggi og nákvæmni, sem tryggir bestu niðurstöður í CNC beygjuaðgerðum þínum.

Skilningur á renniverkfærum

Í heimi vinnslunnar eru rennibekkjarskurðarverkfæri ómissandi hlutir til að móta og umbreyta hráefnum í nákvæmnishannaða hluta. Hvort sem þú ert að vinna með hefðbundna handvirka rennibekk eða háþróaðar CNC beygjuvélar, þá er nauðsynlegt að hafa ítarlegan skilning á rennibekkjarverkfærum. Í þessum hluta munum við kafa dýpra í eiginleika, virkni og gerðir rennibekksskurðarverkfæra.

Einkenni rennibekksskurðarverkfæra

Skurðarverkfæri fyrir rennibekk eru hönnuð til að framkvæma margvíslegar vinnsluaðgerðir, svo sem að beygja, snúa, grópa, þræða og fleira. Þessi verkfæri deila nokkrum sameiginlegum einkennum:

- hörku: Skurðarverkfæri fyrir rennibekk eru venjulega úr háhraða stáli (HSS), karbíti eða öðrum sérhæfðum verkfæraefnum. Þessi efni eru valin vegna hörku þeirra, sem gerir verkfærinu kleift að standast háan hita og þrýsting sem myndast við klippingu.

- Skurður Edge: Skurðbrún rennibekksverkfæris er sá hluti sem í raun fjarlægir efni úr vinnustykkinu. Það er hannað til að vera skarpt og nákvæmt og rúmfræði skurðbrúnarinnar getur verið mismunandi eftir því hvaða verkefni tólið er ætlað fyrir.

- Skaft: Skafturinn á rennibekknum er sá hluti sem er klemmdur í verkfærahaldarann. Það veitir tólinu stöðugleika og stífleika meðan á því stendur vinnsluferli. Skafthönnun getur verið mismunandi eftir tegund verkfæra og forskriftum framleiðanda.

- Verkfærahaldari: Verkfærahaldarinn er mikilvægur hluti, sérstaklega í CNC beygju, þar sem hann heldur rennibekknum á öruggan hátt. Það verður að veita stöðugleika, nákvæmni og auðvelda aðlögun til að tryggja hámarksafköst verkfæra.

- rúmfræði: Rúmfræði skurðarverkfærisins, þar með talið hrífuhorn, úthreinsunarhorn og spónabrjótur, gegnir mikilvægu hlutverki við að ákvarða frammistöðu verkfærsins. Rétt rúmfræði er nauðsynleg til að ná fram skilvirkum efnisflutningi og flísarýmingu.

- Húðun: Mörg rennibekkjarverkfæri eru með sérhæfðri húðun, eins og TiN (títanítríði) eða TiAlN (títanálnítríði), til að auka endingu verkfæra, draga úr núningi og bæta afköst.

Aðgerðir rennibekksskurðarverkfæra

Rennibekkur skurðarverkfæri framkvæma nokkrar grundvallaraðgerðir í vinnsluferlinu:

- Efni fjarlægð: Meginhlutverk rennibekksskurðarverkfæra er að fjarlægja efni úr vinnustykki. Þessi fjarlæging getur átt sér stað með því að snúa (snúa vinnustykkinu á meðan það er skorið), snúa (búa til flatt yfirborð) eða með öðrum aðgerðum.

- Málstýring: Skurðarverkfæri eru ábyrg fyrir því að tryggja að mál vélbúnaðarhluta passi við þær forskriftir sem óskað er eftir. Nákvæm stjórn er nauðsynleg til að ná nákvæmum og samkvæmum niðurstöðum.

- Surface Finish: Gæði yfirborðsáferðar eru ákvörðuð af skerpu skurðarverkfærsins, rúmfræði og skurðarbreytum sem notaðar eru. Vel viðhaldið og rétt uppsett skurðarverkfæri stuðlar að sléttu og fínu yfirborði.

- Chip Control: Árangursrík flísastýring er nauðsynleg til að koma í veg fyrir flísasöfnun og viðhalda hreinu og öruggu vinnuumhverfi. Spónabrjótur á sumum verkfærum hjálpar til við að fjarlægja flís.

- Skilvirkni: Skurðarverkfæri fyrir rennibekk eru hönnuð til að gera vinnsluferla skilvirka og hagkvæma. Þeir hjálpa til við að lágmarka efnissóun og hámarka endingu verkfæra, draga úr framleiðslukostnaði.

Tegundir rennibekkjarskurðarverkfæra

Rennibekkur skurðarverkfæri eru fáanleg í ýmsum gerðum, hvert sérsniðið að sérstökum vinnsluverkefnum. Hér eru nokkrar algengar tegundir:

- Beygjuverkfæri: Þessi verkfæri eru fjölhæf og notuð við sívalningsbeygjuaðgerðir. Þeir geta mótað ytra og innra yfirborð vinnustykkis.

- Leiðinleg verkfæri: Leiðinleg verkfæri eru notuð til að stækka eða klára núverandi holur. Þau eru hönnuð fyrir nákvæmni og nákvæmni í holuvinnslu.

- Skilnaðarverkfæri: Skilnaðarverkfæri eru notuð til að aðskilja vinnustykki frá stærri lager. Þeir búa til skilgreindar skillínur með lágmarks sóun.

- Þræðingarverkfæri: Þræðingartæki eru notuð til að klippa þræði á vinnustykki. Þeir koma í ýmsum stærðum og gerðum fyrir mismunandi þræðiþörf.

- Grooving Tools: Grooving verkfæri búa til rifur eða hylki á vinnustykki, venjulega til að koma til móts við O-hringi, festihringi eða aðra eiginleika.

- Framhlið verkfæri: Framhlið verkfæri eru hönnuð til að búa til flatt yfirborð á enda vinnustykkis. Þeir eru oft notaðir til að ná hornréttum yfirborðum eða fjarlægja efni úr endann á vinnustykkinu.

Skilningur á eiginleikum og virkni rennibekksskurðarverkfæra er nauðsynleg til að velja rétt verkfæri fyrir tiltekið vinnsluverkefni. Val á skurðarverkfærum getur haft veruleg áhrif á gæði og skilvirkni vinnsluferlisins, sem gerir það að mikilvægri ákvörðun í hvaða rennibekk sem er. Að auki er rétt viðhald og uppsetning verkfæra nauðsynleg til að tryggja samkvæmar og nákvæmar niðurstöður, sem verður fjallað nánar um síðar í þessari handbók.

Tegundir rennibekkjarskurðarverkfæra

Skurðarverkfæri fyrir rennibekk eru til í ýmsum gerðum, hvert sérhannað fyrir tiltekið vinnsluverkefni. Að skilja þessar mismunandi gerðir af skurðarverkfærum og notkun þeirra er nauðsynlegt til að velja rétta verkfæri fyrir tiltekið verk. Hér eru nokkrar algengar gerðir af rennibekksskurðarverkfærum:

Beygjuverkfæri:

- Tól fyrir hringnef: Notað fyrir almennar beygjuaðgerðir. Hann er með ávölum skurðbrún og hentar bæði til að grófa og klára skurð.

- Demantaverkfæri: Hann er nefndur fyrir tígullaga skurðbrún sína og er tilvalinn fyrir nákvæma vinnslu á ýmsum efnum, þar á meðal málma og plasti.

- Square-nef tól: Er með ferkantaðan skurðbrún og er venjulega notað til að beygja frammi og öxl.

Leiðinleg verkfæri:Innri leiðinlegur bar: Notað til að stækka og klára núverandi göt í vinnustykki. Það er hannað fyrir nákvæmni og getur búið til nákvæmar innri mál.

Skilnaðarverkfæri:Skiljablað: Þessi verkfæri eru notuð til að skera vinnustykki af stærri lager. Þeir búa til skilgreinda skillínu með lágmarks sóun.

Þræðingarverkfæri:

- Þráðarskurðarverkfæri: Hannað til að búa til ytri þræði á vinnustykki. Þeir koma í ýmsum stærðum og gerðum fyrir mismunandi þræðiþörf.

- Tól til að elta þráð: Notað til að elta eða endurheimta núverandi þræði. Þessi verkfæri eru almennt notuð til að gera við þráð.

Grooving Tools:Grooving Tool: Þessi verkfæri búa til gróp eða hylki á vinnustykki, oft til að koma til móts við O-hringi, festihringi eða aðra eiginleika.

Framhlið verkfæri:Andlitsverkfæri: Notað til að búa til flatt yfirborð á enda vinnustykkis. Það er oft notað til að ná hornréttum flötum eða fjarlægja efni úr enda vinnustykkisins.

Skilja- og rifaverkfæri:Samsetningarverkfæri: Þessi fjölhæfu verkfæri eru hönnuð fyrir bæði skiptingu og rifuaðgerðir, sem sparar tíma og verkfæraskipti.

Þræðingar- og rifaverkfæri:Samsett þræðingar- og gróftól: Tilvalið fyrir störf sem krefjast bæði þræðingar og rifa á sama vinnustykki.

Afhjúpunarverkfæri:Afhjúpunarverkfæri: Notað til að búa til skánar eða aflaga brúnir á vinnustykkinu. Afhjúpanir eru oft notaðar til að bæta útlit og auðvelda samsetningu vélrænna hluta.

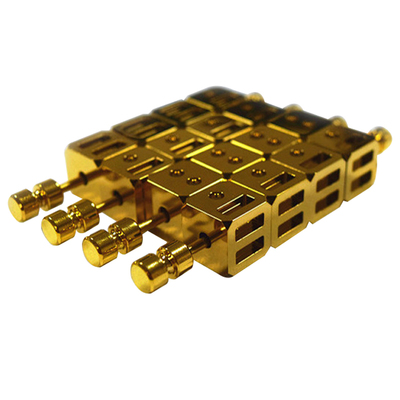

Knurling verkfæri:Knurling Tool: Knurling er ferli til að búa til áferðarmynstur á vinnustykki, venjulega til að bæta grip eða fagurfræði. Knurling verkfæri koma í ýmsum mynstrum og hönnun.

Myndunarverkfæri:Form tól: Þessi verkfæri eru sérhönnuð fyrir sérstakar rúmfræði hluta, oft notuð til að framleiða flókin og óstöðluð form.

Sértæki:Prófílverkfæri: Notað til að búa til flókin snið á vinnustykki.

Snúnings- og beygjuverkfæri: Þetta er hannað fyrir bæði framhlið og beygjuaðgerðir.

Skurðverkfæri: Hannað til að skera í gegnum vinnustykkið til að búa til aðskilda hluta eða fjarlægja umfram efni.

Val á réttu skurðarverkfærinu fer eftir þáttum eins og efninu sem verið er að vinna, æskilegri frágangi, nauðsynlegum málum og tiltekinni aðgerð sem verið er að framkvæma. Nauðsynlegt er að velja viðeigandi verkfæri og viðhalda því rétt til að tryggja skilvirka og nákvæma vinnslu. Rétt val á verkfærum, ásamt réttri uppsetningu og aðlögun, skiptir sköpum til að ná hágæða árangri í rennibekknum.

Íhlutir í rennibekkskurðarverkfæri

Rennibekkur skurðarverkfæri er nákvæmnistæki hannað til að móta, klippa og fjarlægja efni úr vinnustykki. Til að skilja hvernig það virkar og hvernig á að setja það rétt upp er mikilvægt að þekkja hina ýmsu þætti þess. Hér eru lykilþættir rennibekksskurðarverkfæris:

- Verkfærahaldari:Verkfærahaldarinn er sá hluti sem tryggir skurðarverkfærið á sínum stað. Það festist við verkfærapóst rennibekksins og veitir nauðsynlega stífleika og stöðugleika fyrir vinnsluaðgerðir. Verkfærahaldarar koma í ýmsum útfærslum til að koma til móts við mismunandi gerðir af skurðarverkfærum.

- Skaft:Skafturinn er sá hluti skurðarverkfærsins sem passar inn í verkfærahaldarann. Hann er venjulega sívalur og er festur á öruggan hátt innan handhafans. Stærð og lögun skaftsins geta verið mismunandi eftir tegund verkfæra og hönnun.

- Skurður Edge:Skurðbrúnin er beitti hluti verkfærsins sem snertir og fjarlægir efni úr vinnustykkinu. Gæði skurðbrúnarinnar og rúmfræði hennar hafa veruleg áhrif á skurðarafköst og yfirborðsáferð. Það er nauðsynlegt að viðhalda skerpu og nákvæmni skurðbrúnarinnar.

- Setja inn:Mörg nútíma skurðarverkfæri nota innskot sem hægt er að skipta um, sem venjulega eru úr hörðum efnum eins og karbíð eða keramik. Þessi innlegg eru með skurðarrúmfræði og eru fest í vasa á skurðarverkfærinu. Hægt er að snúa þeim eða skipta þeim út þegar þeir verða slitnir eða skemmdir, sem lengir endingu verkfærsins.

- Verkfæranef:Verkfæranefið er oddurinn á skurðarverkfærinu þar sem skurðbrún og innlegg (ef það er notað) koma saman. Verkfæranefið verður að vera nákvæmlega staðsett og stillt upp fyrir nákvæma vinnslu. Sum rennibekkjarskurðarverkfæri eru með stillanlegum verkfæranefradíus fyrir betri stjórn á frammistöðu verkfæra.

- Verkfærahlið:Verkfærahliðin er hliðarflöt skurðarverkfærsins sem er ekki hluti af skurðbrúninni. Rétt úthreinsunarhorn á verkfærahliðinni tryggja flísarýmingu og draga úr núningi milli verkfærsins og vinnustykkisins.

- Verkfæri Rake Face:Hrífuflöturinn er yfirborð skurðarverkfærisins sem snýr að vinnustykkinu. Hornið og ástand hrífunnar hefur áhrif á flísmyndun og skilvirkni skurðarferlisins. Hrífuhornið er mikilvægur þáttur í rúmfræði tólsins.

- Verkfæri léttir horn:Afléttingarhornið er hornið á milli hliðar verkfæra og ás verkfæris. Það tryggir að skurðbrúnin nuddist ekki við vinnustykkið, sem dregur úr núningi og hitamyndun.

- Úthreinsunarhorn verkfæra:Úthreinsunarhornið er hornið á milli hrífunnar og yfirborðs vinnustykkisins. Það gerir flísum kleift að flæða vel og kemur í veg fyrir truflun á milli verkfærsins og vinnustykkisins.

- Flísbrjótur (ef við á):Sum skurðarverkfæri, sérstaklega þau sem notuð eru til að grófa, eru með spónabrjóti, gróp eða hak á hrífuhliðinni. Spónabrjótur hjálpar við að stjórna flísmyndun og bæta flísarýmingu.

Rétt samsetning, röðun og viðhald þessara íhluta eru nauðsynleg til að ná nákvæmri og skilvirkri vinnslu. Val á skurðarverkfærum og uppsetningu þess verður að sníða að sértækri vinnslu og efni sem unnið er með. Regluleg skoðun og viðhald á íhlutum skurðarverkfæra er einnig nauðsynlegt til að tryggja stöðugar og hágæða niðurstöður.

Að velja rétta skurðarverkfæri fyrir starfið

Að velja rétta skurðarverkfæri er mikilvæg ákvörðun í hvaða vinnslu sem er, þar sem það hefur mikil áhrif á gæði, skilvirkni og nákvæmni vinnunnar. Taka skal tillit til nokkurra þátta þegar þú velur viðeigandi skurðarverkfæri fyrir tiltekið verk. Hér er leiðarvísir um hvernig á að velja rétta skurðarverkfæri fyrir vinnsluverkefnið þitt:

1. Efni vinnustykkisins:

Efnið sem þú ert að vinna er einn mikilvægasti þátturinn við val á verkfærum. Mismunandi efni hafa mismunandi hörku, hitaleiðni og slitþol. Íhugaðu eftirfarandi:

- hörku: Harð efni eins og hert stál eða keramik krefjast skurðarverkfæra með hörðum skurðbrúnum, eins og karbítinnlegg, til að standast mikla skurðarkrafta.

- Mjúk efni: Fyrir mýkri efni eins og ál eða plast getur háhraðastál (HSS) eða önnur verkfæraefni verið nóg.

2. Vinnsla:

Sértæka aðgerðin sem þú ert að framkvæma, eins og að snúa, fræsa, bora, snitta eða grópa, mun ráða því hvers konar skurðarverkfæri þú þarft. Mismunandi verkfæri eru hönnuð fyrir ýmis verkefni og að velja það rétta tryggir hámarksafköst.

3. Skurðarhraði og fóðurhraði:

Ákvarðu nauðsynlegan skurðhraða og straumhraða byggt á efninu og vinnsluaðgerðinni. Framleiðendur skurðarverkfæra veita ráðleggingar um þessar breytur byggðar á hönnun tólsins og efninu sem unnið er með. Mikilvægt er að fylgja þessum ráðleggingum til að ná tilætluðum árangri.

4. Rúmfræði verkfæra:

Íhugaðu rúmfræði skurðarverkfærsins, þar með talið hrífuhornið, úthreinsunarhornið og radíus verkfæranefsins. Rúmfræði verkfæra ætti að passa við efnið og gerð skurðarinnar. Til dæmis hentar jákvætt hrífuhorn fyrir mýkri efni en neikvætt horn er betra fyrir harðari efni.

5. Stærðir vinnustykkis:

Stærð og mál vinnustykkisins hafa einnig áhrif á val á verkfærum. Sum skurðarverkfæri eru betur til þess fallin að grófa til að fjarlægja magn efnis fljótt, á meðan önnur eru hönnuð til að klára til að ná nákvæmum málum og yfirborðsáferð.

6. Kröfur um yfirborðsáferð:

Ef þú þarft ákveðna yfirborðsáferð skaltu velja skurðarverkfæri með viðeigandi rúmfræði og skerpu. Frágangsverkfæri eru hönnuð til að veita sléttari yfirborðsáferð, en grófverkfæri eru skilvirkari til að fjarlægja efni.

7. Verkfæraefni:

Val á efni verkfæra skiptir sköpum. Karbíð, háhraðastál (HSS), keramik og húðuð verkfæri hafa allir sína kosti og takmarkanir. Taktu tillit til þátta eins og endingartíma verkfæra, slitþols og kostnaðar við verkfæraefnið í ákvörðun þinni.

8. Kælivökvi og smurning:

Íhugaðu hvort skurðaðgerðin krefst kælivökva eða smurningar. Sum efni mynda of mikinn hita við vinnslu og að nota réttan kælivökva eða smurefni getur lengt endingu verkfæra og bætt skurðarafköst.

9. Verkfærahúð:

Mörg nútíma skurðarverkfæri eru með sérhæfða húðun eins og TiN (títanítríð) eða TiAlN (títanálnítríð) til að bæta slitþol og draga úr núningi. Veldu verkfæri með viðeigandi húðun fyrir sérstaka notkun þína.

10. Kostnaðarsjónarmið:

Það skiptir sköpum að jafna kostnað skurðarverkfærisins við frammistöðu þess og langlífi. Þó að úrvalsverkfæri geti boðið upp á lengri líftíma verkfæra og betri afköst, er nauðsynlegt að finna jafnvægi sem samræmist fjárhagsáætlun verkefnisins.

11. Samhæfni verkfærahaldara og véla:

Gakktu úr skugga um að valið skurðarverkfæri sé samhæft við rennibekkinn þinn eða verkfærahaldarakerfi vinnslustöðvarinnar. Verkfærahaldarinn ætti að veita skurðarverkfærinu stöðugleika og stífleika meðan á vinnsluferlinu stendur.

Að lokum mun rétta skurðarverkfærið fyrir verkið ráðast af samsetningu þessara þátta. Ráðfærðu þig alltaf við ráðleggingar verkfæraframleiðandans og íhugaðu að leita ráða hjá reyndum vélsmiðum eða verkfærasérfræðingum ef þú ert ekki viss. Rétt val á verkfærum og uppsetning eru grundvallaratriði til að ná skilvirkum og nákvæmum vinnsluniðurstöðum.

Uppsetning rennibekksskurðarverkfærisins

Að setja upp rennibekksskurðarverkfæri fyrir CNC beygju er kerfisbundið ferli sem felur í sér nokkur mikilvæg skref. Hvert skref er mikilvægt til að tryggja að skurðarverkfærið sé rétt staðsett og stillt, sem að lokum leiðir til nákvæmrar og skilvirkrar vinnslu. Við skulum ganga í gegnum ferlið skref fyrir skref:

Skref 1: Undirbúningur rennibekksins og vinnustykkisins

Áður en þú getur sett upp skurðarverkfærið er nauðsynlegt að undirbúa bæði rennibekkinn og vinnustykkið:

- Festu vinnustykkið: Gakktu úr skugga um að vinnustykkið sé tryggilega klemmt í rennibekknum eða hylki. Gakktu úr skugga um að það snúist mjúklega án þess að sveiflast eða titringur.

- Öryggi: Gakktu úr skugga um að allar öryggisráðstafanir séu til staðar, þar á meðal notkun viðeigandi persónuhlífa (PPE) og réttar rennibekkjarstillingar.

Skref 2: Velja rétta verkfærahaldara

Verkfærahaldarinn er mikilvægur þáttur í uppsetningarferlinu. Veldu viðeigandi verkfærahaldara út frá þáttum eins og gerð skurðarverkfæris, aðgerðinni sem verið er að framkvæma og verkfærapóstkerfi rennibekksins.

- Passaðu verkfærahaldarann við skurðarverkfærið: Gakktu úr skugga um að verkfærahaldarinn sé samhæfður við gerð og stærð skurðarverkfærisins sem þú ætlar að nota.

- Stífleiki verkfærahaldara: Veldu verkfærahaldara sem veitir stöðugleika og stífleika. Þetta er sérstaklega mikilvægt í notkun með mikilli nákvæmni.

Skref 3: Skurðartólið sett upp

Að setja upp skurðarverkfærið felur í sér að festa það í verkfærahaldaranum og tryggja að það sé þétt og rétt staðsett:

- Tryggðu skurðarverkfærið: Settu skurðarverkfærið í verkfærahaldarann og hertu allar klemmubúnað, eins og stilliskrúfur eða hylki. Gakktu úr skugga um að tólinu sé haldið á öruggan hátt.

- Stefnumörkun: Gakktu úr skugga um að skurðarverkfærið sé rétt miðað við vinnustykkið. Verkfærið ætti að vera staðsett þannig að það tengist vinnustykkinu í viðkomandi horni og dýpi.

Skref 4: Stilling á hæð verkfæra og miðlínustillingu

Rétt verkfærishæð og miðlínujöfnun skipta sköpum til að ná nákvæmum vinnslustærðum:

- Hæðarstilling verkfæra: Stilltu hæð verkfærisins til að samræma það við miðlínu snældu rennibekksins. Notaðu verkfærahæðarmæli eða prófunarstöng til að stilla verkfærið í rétta hæð.

- Miðlínujöfnun: Gakktu úr skugga um að verkfærið sé í takt við miðlínu snældunnar á rennibekknum. Misskipting getur leitt til vinnslu utan miðju, sem hefur áhrif á nákvæmni hluta.

Skref 5: Stilla tól nefradíusuppbót

Fyrir CNC-beygjur tekur radíusuppbót verkfæranefs fyrir rúmfræði skurðarverkfærsins. Þetta er sérstaklega mikilvægt þegar þú notar innsetningarverkfæri:

- Ákvarðu verkfæri nefradíus: Mældu eða flettu upp nákvæman nefradíus á innskotinu sem þú notar.

- Sláðu inn radíusgildi: Í CNC-stýringarhugbúnaðinum skaltu slá inn mælda radíusgildi verkfæranefsins til að tryggja að vélin bæti upp rúmfræði verkfærisins við vinnslu.

Skref 6: Stilla tólajöfnun

Verkfærajöfnun gerir grein fyrir breytingum á stærð verkfæra og rúmfræði verkfæra. Þeir tryggja að staðsetning tólsins sé nákvæmlega stillt fyrir vinnslu:

- Veldu rétta tólsjöfnun: Ákvarðu viðeigandi tólsjöfnunargildi byggt á rúmfræði tólsins og vinnsluaðgerðinni. Þetta mótgildi bætir upp hvers kyns misræmi.

- Sláðu inn offset gildi: Settu valin offset gildi inn í CNC stýrihugbúnaðinn. Þessi gildi munu leiðbeina vélinni um hvernig á að stilla stöðu tólsins nákvæmlega.

Í gegnum uppsetningarferlið verkfæra skaltu nota nákvæm mælitæki eins og míkrómetra, hæðarmæla og skífuvísa til að sannreyna og fínstilla röðun verkfæra. Skoðið og viðhaldið skurðarverkfærinu reglulega til að tryggja að það haldist skörp og í góðu ástandi, þar sem vel viðhaldið verkfæri stuðlar að stöðugum og nákvæmum vinnsluniðurstöðum.

Rétt uppsetning rennibekkjarskurðarverkfærsins í þessum skrefum er lykilatriði til að ná sem bestum árangri í CNC beygjuaðgerðum. Nákvæmni og athygli á smáatriðum við uppsetningu verkfæra eru lykilatriði í framleiðslu á hágæða véluðum hlutum.

Hagræðing skurðarbreytur fyrir CNC beygjur

Hagræðing skurðarbreyta er nauðsynleg til að ná fram skilvirkum og hágæða CNC beygjuaðgerðum. Fjórir lykilþættirnir sem þarf að hafa í huga við fínstillingu skurðarbreyta eru hraði og straumur, skurðardýpt, skurðvökvi og smurefni og stjórnun á endingartíma verkfæra.

1. Hraði og straumar:

- a. Skurðarhraði (yfirborðshraði):Skurðarhraði, oft kallaður yfirborðshraði, er sá hraði sem vinnustykkið og skurðarverkfærið hafa samskipti. Það er mælt í yfirborðsfótum á mínútu (SFM) eða metrum á mínútu (m/mín). Til að hámarka skurðarhraða skaltu hafa í huga efnið sem unnið er með og efni verkfærisins. Háhraða stálverkfæri (HSS) hafa lægri ráðlagðan skurðhraða en karbítverkfæri, til dæmis. Skoðaðu gögn verkfæraframleiðanda eða vinnsluhandbækur til að ákvarða ráðlagðan skurðhraða fyrir tiltekin efni og verkfæri.

- b. Fóðurhlutfall:Matarhraði er línulegi hraði sem skurðarverkfærið fer inn í vinnustykkið. Það er mælt í tommum á hvern snúning (IPR) eða millimetrum á hvern snúning (mm/snúningur). Til að hámarka straumhraða skaltu íhuga þætti eins og efniseiginleika, rúmfræði verkfæra og æskilega yfirborðsáferð. Hærri fóðurhraði er almennt afkastameiri en gæti þurft sterkari verkfæri.

- c. Samband skurðarhraða og straumhraða:Jafnvægi á skurðarhraða og fóðurhraða skiptir sköpum fyrir skilvirkan efnisflutning. Aukning á skurðarhraða gerir venjulega ráð fyrir meiri straumhraða, en þetta tvennt verður að stilla saman til að koma í veg fyrir slit á verkfærum og ofhitnun.

2. Skurðdýpt:

- a. Skurðdýpt (DOC):Skurddýpt er fjarlægðin sem skurðarverkfærið kemst inn í vinnustykkið. Nauðsynlegt er að huga að getu efnisins og tólsins. Fínstilltu skurðardýptina út frá hörku efnisins og styrk og stífni tólsins. Grunnur skurður gæti verið nauðsynlegur fyrir harðari efni, en dýpri skurður er hægt að ná í mýkri efni.

- b. Ás- og radial skurðardýpt:Í CNC beygju skaltu íhuga bæði axial (meðfram lengd vinnustykkisins) og geislamyndaða (yfir þvermál vinnustykkisins) skurðardýpt. Besta dýpt fyrir hvern og einn er mismunandi eftir aðgerð og efni.

3. Skurvökvar og smurefni:

- a. Velja réttan skurðvökva:Skuruvökvi er nauðsynlegur til að dreifa hita, draga úr núningi og bæta flísarýmingu. Veldu viðeigandi skurðvökva út frá efninu og vinnsluaðgerðum. Vatnsleysanlegt kælivökvi, jarðolíu- eða tilbúið kælivökva getur verið valinn fyrir mismunandi efni.

- b. Rétt umsókn:Berið skurðvökva á áhrifaríkan hátt á skurðarsvæðið til að tryggja fullnægjandi smurningu og kælingu. Þetta er hægt að gera með flóðkælingu, þokukerfum eða kælivökva í gegnum verkfæri, allt eftir getu vélarinnar.

- c. Eftirlit og viðhald:Fylgstu reglulega með magni skurðvökva, ástandi og mengun til að tryggja að þau haldist árangursrík. Viðhalda skurðvökvakerfi til að koma í veg fyrir vandamál eins og bakteríuvöxt og niðurbrot.

4. Verkfærastjórnun:

- a. Skoðun og viðhald verkfæra:Innleiða reglubundið verkfæraskoðun og viðhaldsáætlun til að tryggja að verkfæri séu í góðu ástandi. Sljó eða skemmd verkfæri geta leitt til lélegrar vinnslugæða og skertrar endingartíma verkfæra.

- b. Skipti á verkfærum:Settu upp verkfæraskiptaáætlun byggða á þáttum eins og sliti verkfæra, spenntur vélar og framleiðslukröfum. Þetta hjálpar til við að koma í veg fyrir óvæntar bilanir í verkfærum og viðhalda stöðugum vinnslugæðum.

- c. Hagræðing verkfæralífs:Sum verkfæraefni og húðun bjóða upp á lengri endingu verkfæra. Íhugaðu að nota afkastamikil verkfæri til að hámarka endingu verkfæra og draga úr framleiðslustöðvun.

- d. Verkfæraflísastýring:Árangursrík spónastýring, þar á meðal notkun spónabrjóta og rétta rúmfræði verkfæra, getur lengt endingu verkfæra með því að draga úr sliti af völdum spóna.

Hagræðing skurðarbreyta í CNC beygju er samfellt ferli. Tilraunir og fínstilling gæti þurft til að finna bestu færibreyturnar fyrir tiltekið forrit. Fylgstu reglulega með og stilltu þessar breytur til að tryggja hámarks vinnsluárangur, endingu verkfæra og gæði hluta. Rétt fínstilltar skurðarfæribreytur bæta ekki aðeins skilvirkni vinnslu heldur draga einnig úr sliti verkfæra og að lokum framleiðslukostnaði.

Úrræðaleit algeng vandamál í verkfærastillingum

Úrræðaleit á algengum vandamálum í verkfærastillingu er nauðsynleg kunnátta fyrir vélamenn og CNC rekstraraðila. Að skilja og taka á þessum vandamálum getur hjálpað til við að viðhalda nákvæmni og gæðum vinnsluaðgerða. Hér eru nokkur algeng verkfærastillingarvandamál og lausnir þeirra:

1. Verkfæraspjall:

Mál: Verkfærasnakk á sér stað þegar skurðarverkfærið titrar meðan á vinnslu stendur, sem leiðir til lélegrar yfirborðsáferðar, slits á verkfærum og hugsanlegra skemmda á vinnustykkinu.

lausn:

- Minnka hraða eða auka straum: Stilltu skurðarbreytur með því annað hvort að minnka skurðarhraðann eða auka fóðurhraðann. Þessi breyting getur dregið úr titringi og dregið úr spjalli.

- Athugaðu stífni verkfæra: Gakktu úr skugga um að verkfærahaldarinn og verkfærið séu rétt fest og að verkfærið sé ekki of langt frá festingunni.

- Athugaðu klemmu vinnustykkisins: Gakktu úr skugga um að vinnustykkið sé tryggilega klemmt til að koma í veg fyrir titring sem tengist vinnustykkinu.

- Notaðu rakatækni: Sumar vélar eru með eiginleika til að dempa titring. Ef þau eru tiltæk skaltu íhuga að nota þau.

- Veldu stífara tól: Stífara verkfæri, eins og með færri flautur, getur hjálpað til við að draga úr þvaður.

2. Léleg yfirborðsáferð:

Mál: Slæm yfirborðsáferð getur stafað af vandamálum við uppsetningu verkfæra eða skurðarbreytur, sem leiðir til gróft eða ósamræmis yfirborðs á vinnustykkinu.

lausn:

- Athugaðu rúmfræði verkfæra: Gakktu úr skugga um að rúmfræði skurðarverkfærisins sé viðeigandi fyrir aðgerðina. Skarpt verkfæri með rétta rúmfræði skiptir sköpum til að ná góðri yfirborðsáferð.

- Fínstilltu skurðarfæribreytur: Stilltu skurðarhraða, fóðurhraða og skurðardýpt til að finna bestu samsetninguna fyrir tiltekið efni og aðgerð.

- Athugaðu fyrir slit á verkfærum: Skoðaðu verkfærið með tilliti til merkja um slit eða skemmdir, svo sem rifnar brúnir. Skiptu um eða malaðu aftur tólið eftir þörfum.

- Notaðu viðeigandi skurðvökva: Rétt smurning og kæling getur haft veruleg áhrif á yfirborðsáferð. Notaðu réttan skurðvökva fyrir efnið og aðgerðina.

- Lágmarka titring: Taktu á titringsvandamálum til að forðast ójöfnur á yfirborði.

3. Ónákvæmni í víddum:

Mál: Hlutar geta verið með rangar stærðir vegna misjafnra verkfæra eða slits verkfæra.

lausn:

- Athugaðu uppsetningu verkfæra: Gakktu úr skugga um að verkfærið sé rétt sett upp með réttri hæð og réttri röðun miðað við vinnustykkið.

- Kvörðuðu vél: Gakktu úr skugga um að CNC vélin sé rétt kvarðuð og að hún túlki nákvæmlega frávik verkfæra og verkfæragögn.

- Stilla tólajöfnun: Leiðréttu allar villur í tólajöfnun með því að mæla tólið nákvæmlega og slá inn rétt offsetgildi í CNC stýringu.

- Skoðaðu slit verkfæra: Skoðaðu skurðarverkfærið reglulega með tilliti til slits og skiptu um eða malaðu það aftur þegar þörf krefur.

4. Vandamál við flísstýringu:

Mál: Óviðeigandi flísastýring getur leitt til vandamála eins og flísastíflu, lélegrar flísarýmingar og skemmda á vinnustykkinu eða verkfærinu.

lausn:

- Veldu rétta rúmfræði verkfæra: Veldu skurðarverkfæri með viðeigandi spónabrjóti eða rúmfræði fyrir efnið og aðgerðina.

- Fínstilltu skurðarfæribreytur: Stilltu straumhraða, skurðhraða og skurðdýpt til að hámarka myndun flísa og tæma.

- Notaðu fullnægjandi smurningu: Rétt notkun skurðarvökva getur hjálpað til við að smyrja og auðvelda flísarýmingu.

- Athugaðu jöfnun verkfæra og vinnustykkis: Gakktu úr skugga um að verkfærið sé rétt í takt við vinnustykkið til að koma í veg fyrir flísatengd vandamál.

5. Verkfærisbrot:

Mál: Verkfæri geta brotnað vegna of mikils krafts, rangrar uppsetningar verkfæra eða efnistengdra vandamála.

lausn:

- Fínstilltu skurðarfæribreytur: Dragðu úr skurðarkrafti með því að stilla færibreytur eins og straumhraða, skurðhraða og skurðdýpt.

- Athugaðu uppsetningu verkfæra: Gakktu úr skugga um að verkfærið sé tryggilega fest í verkfærahaldaranum og að það sé rétt stillt.

- Notaðu viðeigandi verkfæri: Veldu rétt verkfæri fyrir það tiltekna efni sem þú ert að vinna. Til dæmis eru karbítverkfæri betri fyrir hörð efni.

- Skoðaðu fyrir slit á verkfærum: Athugaðu tólið reglulega með tilliti til slits og skiptu um það áður en það verður of slitið og hætt við að það brotni.

Til að taka á þessum algengu verkfærastillingum þarf sambland af réttri þjálfun, reglulegu viðhaldi og kerfisbundinni nálgun við bilanaleit. Hæfni til að greina og leysa verkfæratengd vandamál er mikilvæg til að ná hágæða og skilvirkum vinnsluniðurstöðum.

Í niðurstöðu

Ferlið við að setja upp og fínstilla rennibekksskurðarverkfæri fyrir CNC beygju er afgerandi þáttur í vinnslu sem hefur veruleg áhrif á gæði, skilvirkni og nákvæmni framleiðsluferla. Djúpur skilningur á íhlutum og virkni skurðarverkfæra, sem og þáttum sem taka þátt í vali verkfæra, er nauðsynlegur fyrir vélamenn og CNC rekstraraðila.

Rétt uppsetning skurðarverkfæris felur í sér kerfisbundna nálgun, allt frá því að undirbúa rennibekkinn og vinnustykkið til þess að velja rétta verkfærahaldara, setja upp verkfærið, stilla hæð verkfæra og miðlínustillingu og stilla radíusuppbót verkfæranefs og verkfærajöfnun. Hvert skref gegnir lykilhlutverki í að ná nákvæmum og skilvirkum vinnsluniðurstöðum.

Hagræðing skurðarbreyta, þar á meðal hraða og strauma, skurðardýpt, skurðvökva og stjórnun verkfæralífs, er annar mikilvægur þáttur í CNC beygju. Með því að velja vandlega réttar breytur geta vélstjórar aukið framleiðni, viðhaldið endingu verkfæra og bætt yfirborðsgæði.

Að lokum er nauðsynlegt til að viðhalda stöðugum og hágæða vinnsluniðurstöðum að geta leyst algeng vandamál við stillingar verkfæra, svo sem töfrandi verkfæra, lélegt yfirborðsáferð, ónákvæmni í víddum, vandamálum með spónastýringu og brot á verkfærum. Að bera kennsl á þessi mál og innleiða viðeigandi lausnir tryggir að vinnsluferlið haldist slétt og skilvirkt.

Á heildina litið, yfirgripsmikill skilningur á rennibekksskurðarverkfærum og uppsetningu þeirra, ásamt getu til að hámarka skurðarbreytur og leysa vandamál, gerir vélmönnum kleift að ná sem bestum árangri í CNC beygjuaðgerðum. Stöðugt nám, þjálfun og reynsla eru lykillinn að því að betrumbæta þessa færni og tryggja árangursríka vinnsluferla.

- 5 ása vinnsla

- CNC fræsing

- Cnc beygja

- Vinnsluiðnaður

- Vinnsluferli

- Yfirborðsmeðferð

- Metal vinnsla

- Vinnsla úr plasti

- Duft málmvinnslu mygla

- Teninga kast

- Varahlutagallerí

- Auto Metal Varahlutir

- Vélarhlutar

- LED kæling

- Byggingarhlutar

- Farsíma hlutar

- Læknisfræðilegir hlutar

- Rafrænir hlutar

- Sérsniðin vinnsla

- Hjól Varahlutir

- Vinnsla áls

- Títan vinnsla

- Ryðfrítt stál vinnsla

- Koparvinnsla

- Messing vinnsla

- Ofurblendivinnsla

- Kíktu í vinnslu

- UHMW vinnsla

- Einhliða vinnsla

- PA6 vinnsla

- PPS vinnsla

- Teflon vinnsla

- Inconel vinnsla

- Verkfæri úr stáli

- Meira efni